不鏽鋼蝕刻後的鈍化處理流程

不鏽鋼蝕刻後的鈍化處理需遵循以下標準化流程,確保表麵形成致密氧化膜以(yǐ)提升(shēng)耐腐蝕性:

一、前處理

脫脂清洗(xǐ)

使用堿性溶液(濃度8%-10%,溫(wēn)度50-80℃)浸泡10-30分(fèn)鍾去(qù)除蝕(shí)刻殘留油汙(wū)。

頑固汙漬可配合超聲(shēng)波清(qīng)洗。

酸洗活化

浸泡(pào)於酸洗液(如硝酸10%或專用(yòng)不鏽鋼酸洗鈍化液),常溫處理(lǐ)5-20分鍾溶解氧化層(céng)及微量鐵屑。

精密(mì)蝕刻件采(cǎi)用稀硝酸-氫氟酸混合液(比例參考3:1)。

水洗

流動去離子水(shuǐ)徹底衝洗至中性,防止雜質幹擾鈍化(huà)反應。

二、鈍(dùn)化處理

鈍化液選擇

304等奧氏體不鏽鋼:硝酸(suān)基鈍(dùn)化液(濃度20%-30%)。

316L等醫用/食(shí)品級材料:環保型(xíng)鈍化液(如檸檬酸基)避免六價鉻析出。

操作參數

參數 範(fàn)圍

溫度 室溫至60℃

浸泡時間 20-60分鍾

溶液狀態 保持流動(dòng)或(huò)間歇攪動

鈍(dùn)化膜形成(chéng)

鉻(gè)元素選擇性氧化生成Cr₂O₃膜(厚度(dù)1-10nm)。

三、不鏽鋼蝕刻後處理

中和殘留酸液

弱堿溶液(碳酸鈉1%-2%)浸泡3分鍾。

封閉微孔

80-90℃熱水浸泡增強膜層致密性。

幹燥

無塵環境下熱風烘(hōng)幹或自然(rán)晾(liàng)幹。

四、質量檢(jiǎn)測(cè)

藍點試驗

鐵氰化鉀溶液滴檢,30秒無藍斑表明鈍化膜完整。

鹽霧測試

按ASTM B117標準,48小時無紅鏽為合(hé)格。

電化學檢測

測量開路電位>+300mV(SCE)確認鈍化活性。

關鍵控製點

氯離子管控:環境/溶液中Cl⁻<25ppm,防止點蝕。

時間溫度平衡:超60℃或超時可能導(dǎo)致過腐蝕。

廢水(shuǐ)處理:含鉻廢液需還原沉澱(diàn)達標排放。

工(gōng)藝選擇(zé)依據:精密蝕刻(kè)件(如電(diàn)子元件)推薦硝酸鈍化;環保要求嚴格場景宜選無鉻鈍化劑(jì)。

參數速(sù)查表

項目 化學鈍化 環保(bǎo)鈍化

適用材質 304/430 316L/醫(yī)用合金

溫度範(fàn)圍(wéi) 40-60℃ 室溫-50℃

典型膜厚 3-8nm 5-10nm

耐鹽霧能力(lì) 72-120小時(shí) 48-96小時

推薦產品

同類(lèi)文章排行

- 蝕(shí)刻加工中出(chū)現不良的原因與解決方法

- 蝕刻工藝實戰:從設計到成品的完(wán)整(zhěng)流程(chéng)分享

- 金屬蝕刻的定義與工藝流程詳解

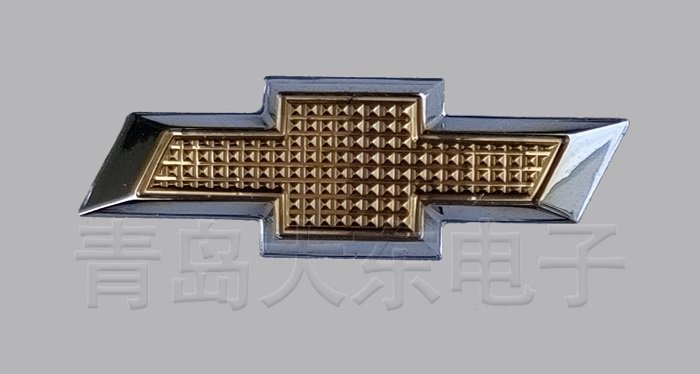

- 汽車行業蝕刻(kè)

- 不同蝕刻技術的優缺點:選擇最適(shì)合你的工藝

- 認識精密金屬蝕刻加(jiā)工

- 蝕刻加工的要求以及標準

- 金屬蝕刻工藝(yì)操作條件和需要注意的問(wèn)題

- 金屬蝕刻的深度與寬度的關係(xì)

- 金屬蝕刻加工廠(chǎng)蝕刻(kè)加工存在的問題

最新資訊文章

- 不鏽鋼蝕刻技術深度解析

- 五金蝕刻技(jì)術原理解析於市場趨勢

- 五金(jīn)蝕(shí)刻(kè)技術前沿與應用創新

- 五金蝕刻技術的工藝流程與應用領域

- 金屬蝕刻技術:精密製(zhì)造的化學工藝

- 五金蝕刻:精密製造的(de)化學藝術

- 不鏽鋼蝕刻:精(jīng)密製造的(de)化學藝術

- 五金蝕刻:隱藏在金屬背後的精密藝術

- 青島(dǎo)大(dà)東電子金屬蝕刻解(jiě)決方案

- 青島大東電子蝕刻加工廠

- 29年專注五金蝕刻的精(jīng)密(mì)製造專家

- 青島(dǎo)大東電子:以精工細作詮釋行業標杆

- 不鏽鋼蝕刻技術深度解析與青島大(dà)東電子(zǐ)的創新

- 蝕刻加工:精密製造的創(chuàng)新(xīn)工藝

- 金屬蝕刻技術的(de)創新實踐與(yǔ)行(háng)業引領(lǐng)

添加微信(xìn)谘詢

添加微信(xìn)谘詢