蝕刻工藝的創新與發展:未來趨勢展望

一、技術革新引領蝕刻(kè)工(gōng)藝新飛躍

近(jìn)年(nián)來,蝕刻工藝在技(jì)術層麵取得了顯著進展。新一代蝕刻設備采用了更先進的控製技術,如精(jīng)確的激光定位和自動化控製係統,實現了更(gèng)高水平的精度和效率。這些技術的(de)革新不僅提升了(le)蝕(shí)刻工藝的加工能力,還拓寬了其(qí)應用範圍。例如,微(wēi)米級甚至納米級的加工精度已成(chéng)為可能,滿足(zú)了高精度(dù)產品的(de)需求。

同時(shí),新材(cái)料的應用也為(wéi)蝕刻工藝的創新提(tí)供了有力支持。石墨烯、硼氮化物等二維材料,以(yǐ)及氮化镓、砷化镓等新型半導體材料,為蝕(shí)刻工藝在微電子、光電子(zǐ)等領域的應用開辟了新途徑。這些材料不(bú)僅具有優(yōu)異的物理和化學(xué)性能,還能夠在蝕刻過程中展現出獨特的加(jiā)工效果,進一步(bù)推動了蝕刻(kè)工藝的發展。

二、應(yīng)用(yòng)領域不斷拓展,蝕(shí)刻工藝價值凸顯

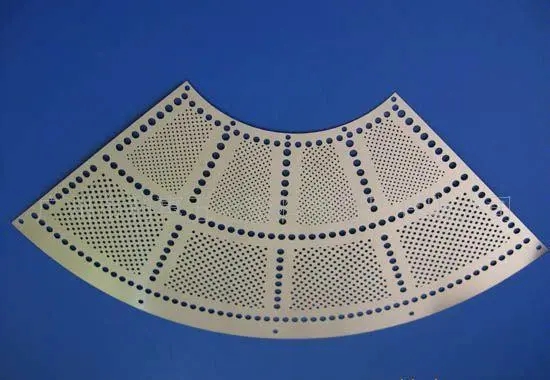

蝕刻工(gōng)藝的應用領域正不斷拓展,從最初(chū)的(de)集成(chéng)電路製造到如今的微機電係統、光子學、光電子學、生物芯片製造等多個(gè)領域,蝕刻工藝都發(fā)揮(huī)著至關重要的作用。在集成電路製造中,蝕刻技術能夠精確地控製材料的形狀和結構,為高(gāo)性能、低功耗芯片的製造提供了可靠保(bǎo)障。在微機電係統製造中,蝕刻工藝被廣泛應用於(yú)製造微結構如傳感器和微馬達等,提高了產(chǎn)品的精度和可靠性。此外,蝕刻工(gōng)藝還在光子學、光電子學等領域展現出巨大潛力,推動了相關技術的發(fā)展。

三、未來趨勢展望:蝕刻工藝引領製造業創新

展望未來,蝕刻工藝將繼續(xù)引領製(zhì)造業的創新與發(fā)展。隨著科技的不斷進步和應用需求的不斷增加,蝕刻工藝將更加注重高精度、高效率、環保節能(néng)等方向的(de)發展。新一代蝕刻設備將更加智能化、多功能化,以滿足不(bú)同材料和不(bú)同工藝的蝕刻(kè)需求。同時(shí),隨著納(nà)米技術的不斷發展,蝕刻(kè)工藝將在納米製(zhì)造領域發揮更加重要的作用(yòng),推動製造業向更高層次邁進。

此外(wài),蝕刻工藝還將與其他先進技術相結(jié)合,形成複合(hé)加工技術,實現更多樣化的加工需求。例如,與3D打印技術、激光加工技術等相結合,可以製造出更加複雜、精細的結構和器(qì)件,為(wéi)製造業帶來更多的創新和(hé)突破。

總之,蝕刻工藝作為一種重要的微納製造技術,正以其獨特的優勢推動著製造業的發展。隨著技術的不斷革新和應用領域的不斷拓展,未來的蝕刻工藝將更加成熟和完善,為製造業帶來更多的創新和突破。91视频网站有理由(yóu)相(xiàng)信,在不久的(de)將來,蝕刻工藝(yì)將在更(gèng)多領域展現其獨特(tè)魅力和價值,引(yǐn)領製造業走向更加輝煌的未來。

推薦產品

同類文章(zhāng)排行

- 蝕刻加工中出現不良(liáng)的原因與解決方法

- 蝕刻工藝實戰:從設計到成品的完整流程分享

- 金屬蝕刻的定義與工藝流(liú)程詳解

- 汽車行業蝕刻

- 不同蝕刻技術的優缺點:選擇最(zuì)適合你的工藝

- 認(rèn)識精密金屬蝕刻加工

- 蝕刻加工的要求以及標準

- 金屬(shǔ)蝕刻(kè)工(gōng)藝操作條件和需要注意的問題

- 金屬蝕刻的深度與寬度的關係

- 金屬蝕刻加工廠蝕刻(kè)加工存在的問題

最新資訊文(wén)章(zhāng)

- 不鏽鋼蝕刻技術深度解析

- 五金蝕刻技術(shù)原理解析於市場趨勢(shì)

- 五金蝕刻技術前沿與應用創新

- 五金蝕(shí)刻技術的工(gōng)藝流程與應用領域

- 金屬蝕刻技術:精密製造的(de)化學(xué)工藝

- 五金蝕刻(kè):精密製造的化學藝術

- 不鏽鋼蝕刻:精密製造的化學藝術

- 五金蝕刻:隱(yǐn)藏在金屬背後的精密藝術

- 青島大東電(diàn)子金屬蝕刻解決方案

- 青島大東電子蝕刻加工廠

- 29年專注五(wǔ)金蝕刻的精密製造專家

- 青島大東電子:以精工細作詮(quán)釋行(háng)業標杆

- 不鏽鋼蝕刻技術深度解析與青島大(dà)東電子的創新

- 蝕刻加工(gōng):精密製造的(de)創新工藝

- 金(jīn)屬蝕刻技術的創新實踐與行業引領

添加微信谘詢

添加微信谘詢